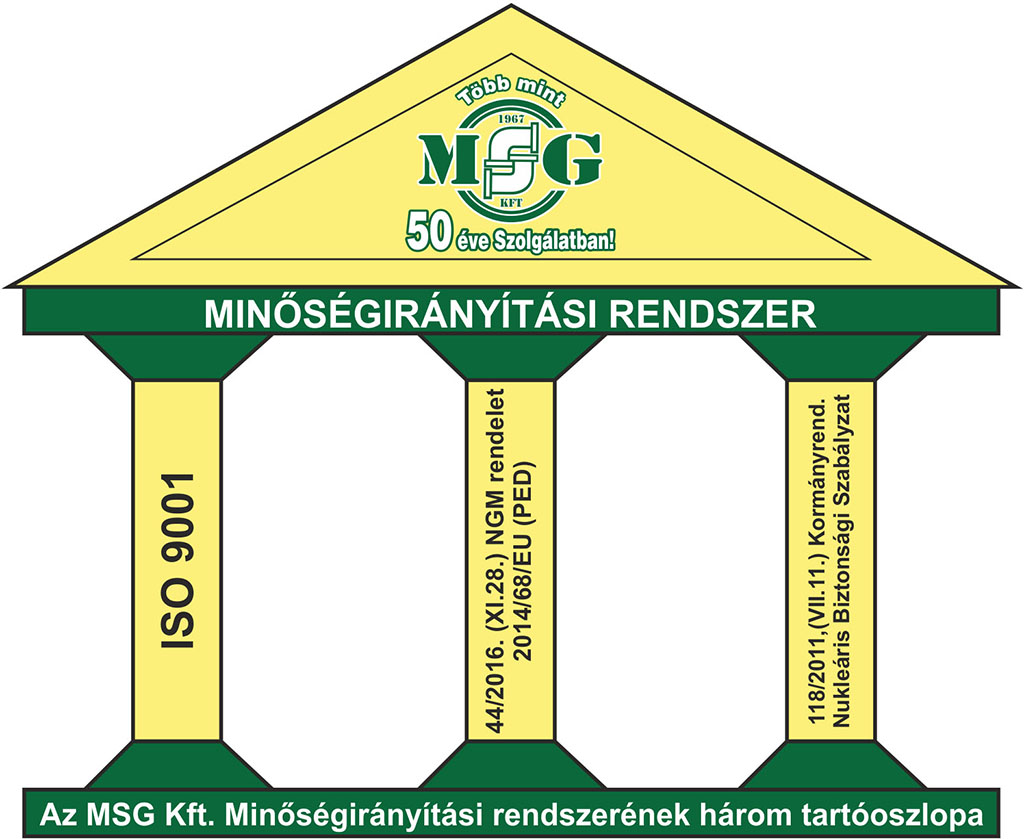

Minőségirányítási rendszer

1. A minőségirányítási rendszer fejlesztésének célja

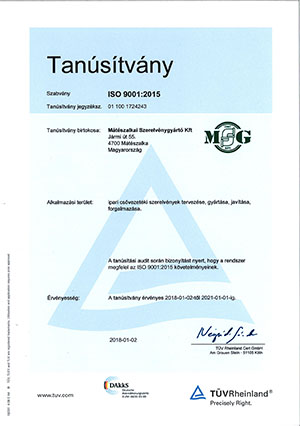

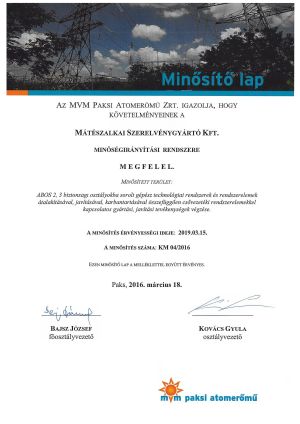

A Mátészalkai Szerelvénygyártó Kft. célul tűzte ki olyan minőségirányítási rendszer kiépítését, bevezetését és folyamatos karbantartását, mely az ISO 9001:2015 szabvány követelményein túl kielégíti a 118/2011. (VII.11.) Kormányrendelet (Nukleáris Biztonsági Szabályzatok), valamint a 44/2016.(XI.28.) NGM rendelet és a 2014/68/EU direktíva előírásait is. Ennek keretében megfelelő szervezetekkel rendelkezünk a szerelvények gyártásával kapcsolatos szervező, tervező, előkészítő, kivitelező és ellenőrző tevékenységek elvégzéséhez.

Minőségirányítási rendszerünk elősegíti és garantálja a termékek és szolgáltatások állandó kifogástalan minőségét, folyamatos fejlesztését és a vevői elégedettség növekedését, a vevői igényeknek való magasabb szintű megfelelést.

A szerelvényeink konstrukcióját, a lehetséges használati követelményeket, valamint az alkalmazott közeg fizikai, kémiai tulajdonságait figyelembe véve minden esetben veszélyelemzést végzünk.

A termékeket a töltet (veszélyes, vagy nem veszélyes), a névleges átmérő, valamint a megengedhető maximális üzemi nyomás (PS) alapján kategóriába soroljuk, majd a kategóriába sorolástól függően megfelelőség-értékelést végzünk.

Termékeinkhez a besorolástól függően (ha azok kategóriába sorolhatók) CE megfelelőségi nyilatkozatot, valamint kezelési és karbantartási utasítást mellékelünk, és a termékeket CE jellel látjuk el. A CE jelet a 44/2016. (XI.28.) NGM rendelet szerinti kategóriába sorolt termékeken kell feltüntetni. TILOS a CE jelet feltüntetni azoknál a termékeknél, amelyek a rendelet szerint nem sorolhatók kategóriába. A II. és III kategóriába sorolt termékek esetében a megfelelőségi jel mellett fel kell tüntetni az ellenőrzés egyes szakaszaiba bevont bejelentett szervezet azonosító számát is. Az MSG Kft. esetében a 1008-at, amely a TÜV Rheinland InterCert Kft.-t jelenti.

2. Általános követelmények

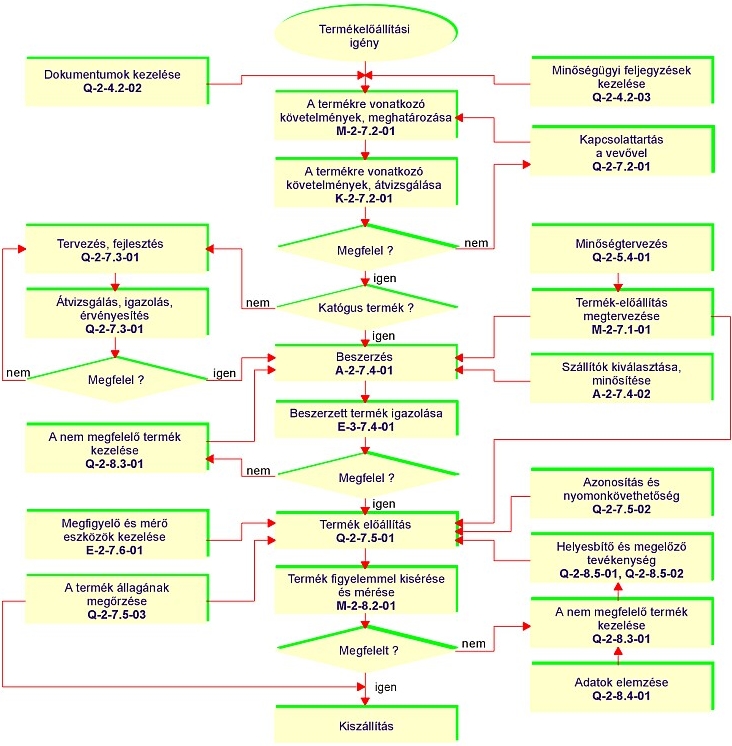

Ahhoz, hogy a szervezet hatásosan tudjon működni, meg kell határozni és irányítani számos, egymással összefüggő folyamatot. Ezért a rendszer bevezetéséhez a következőket tettük:

- megjelöltük milyen folyamatokra van szükség,

- meghatároztuk a folyamatok sorrendjét és kölcsönhatásait,

- meghatároztuk azokat a kritériumokat és módszereket, amelyek a folyamatok működtetéséhez szükségesek,

- gondoskodunk arról, hogy rendelkezésre álljon minden információ, amely a folyamatok működéséhez és figyelemmel kíséréséhez szükségesek

- mérjük, figyelemmel kísérjük és elemezzük mindazon folyamatokat és tevékenységeket, amelyek a tervezett eredmények eléréséhez és a folymatos tökéletesítéshez szükségesek.

3. A minőségirányítási rendszer folyamatai

A Mátészalkai Szerelvénygyártó Kft. minőségirányítási rendszerében három folyamatcsoportot különböztetünk meg, amelyek az alábbiak.

3.1. A minőségirányítási rendszer irányítási folyamatai

Az irányítási folyamatok a minőségirányítási rendszer alapvető szabályozási, döntési tevékenységeit határozzák meg. Ezek a következők:

- a vezetőségi átvizsgálás folyamata,

- a társaságtervezési(stratégiai) folyamatok,

- az erőforrás tervezések(emberi, gépi, pénzügyi).

3.2. A minőségirányítási rendszer alapvető folyamatai

Az alapvető folyamatokat a Mátészalkai Szerelvénygyártó Kft. üzletvitele, illetve a minőségirányítási rendszer érvényességi területe alapján határoztuk meg, és eljárásokban rögzítettük.

A Mátészalkai Szerelvénygyártó Kft. minőségirányítási rendszerének érvényességi területe:

Ipari csővezetéki szerelvények tervezése, gyártása és forgalmazása

Az alapvető folyamatok:

- tervezés és fejlesztés,

- beszerzés,

- termelés,

- vevőkkel való kapcsolattartás.

3.3. A minőségirányítási rendszer támogató folyamatai

A támogató folyamatok az alapvető folyamatok végrehajtását támogatják, amelyek:

- dokumentumok kezelése,

- mérőeszköz felügyelet,

- belső auditok,

- információelemzés és értékelés.

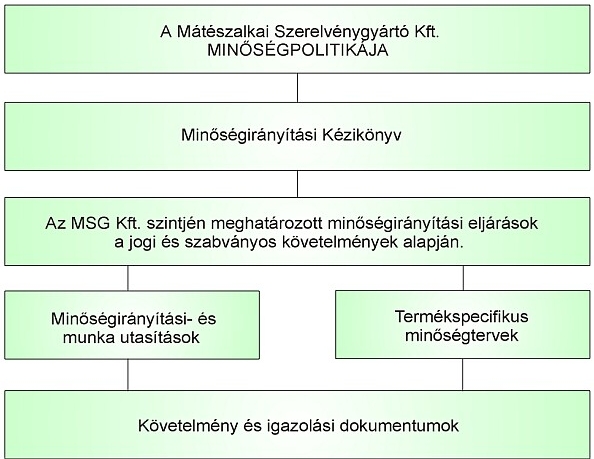

4. A minőségirányítási rendszer dokumentációs felépítése

5. A termékelőállítás folyamatai

6. Hegesztési műveletek minőségirányítása

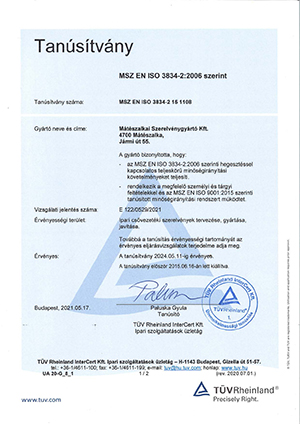

Minőségirányítási rendszerünk kiemelten kezeli a hegesztéssel összefüggö tevékenységeket. Annak érdekében, hogy a hegesztett szerelvényeink megbizhatóak és hibamentesek legyenek, a tervezési fázistól kezdve, az anyagkiválasztáson keresztül, egészen a gyártásig és az ezt követő ellenőrzésig megfelelő szabályozást biztosítunk. A megfelelő szabályozás és a helyesen kialakított gyártási technológia kialakítása érdekében társaságunk hegesztőüzemi alkalmasságát eljárásvizsgálatok keretében igazolja, és érvényességét folyamatosan felügyeli. A tanúsítást független szakcéggel végeztetjük. Hegesztőink a tanúsítási eljárás során hegesztői minősítési bizonyítványt szereznek (EN 1418 és EN 287-1 szerint).

Hegesztőüzemi alkalmasságunkat a Magyar Kereskedelmi Engedélyezési Hivatal által kiadott határozat és a TÜV Rheinland InterCert Kft. által kiadott MSZ EN ISO 3834-2:2006 tanúsítvány igazolja.

A hegesztések megfelelő minőségét a képzett szakemberek, a korszerű hegesztő berendezések, valamint a napi rendszerességgel végzett szigorú ellenőrzési módszerek biztosítják.

A tanúsítási eljárás keretében jóváhagyott hegesztési technológiák (WPAR) alapján a konkrét hegesztési műveletek (WPS) véglegesítését munkapróbák előzik meg. A munkapróba során készített hegesztések varratait az előírt vizsgálatoknak (roncsolásmentes, roncsolásos) vetjük alá. A munkapróba megfelelősége igazolja a hegesztő alkalmasságát és a technológia (WPS) helyességét.

A hegesztéssel kapcsolatos műveletek tervezésére, irányítására, ellenőrzésére az előírt követelményeknek megfelelően hegesztő mérnököt és üzemi hegesztési felelőst neveztünk ki.

7. Az armatúrák végellenőrzése

Az armatúrák vizsgálatát a termékspecifikus minőségtervek irják elő, amelyek tartalmaznak mintavételes (pl. méretellenőrzés), és minden darabon végrehajtott ellenőrzéseket (pl. nyomáspróba).

Az armatúrák minőségének egyik legfontosabb ismérve a szivárgási fokozat. Termékeink szivárgási fokozata megfelel a termékszabványokban előirt szigorú követelményeknek. Jelenleg termékeink szivárgási fokozatát a DIN 3230/3 szabvány szerint bizonylatoljuk, de a PED-es tanúsítás után áttérünk az EN 12266-1 szabvány szerinti bizonylatolásra.

Szivárgási fokozatok a DIN 3230/3 BN és BO szerint

| DN | Szivárgási fokozat(BN) | Szivárgási fokozat(BO) | A vizsgálat időtartama (perc) | ||||

|---|---|---|---|---|---|---|---|

| 1. | 2. | 3. | 1. | 2. | 3. | ||

| Cseppek percenként | Buborékok percenként | ||||||

| <= 40 | 0 | 1 | 5 | 0 | 2 | 25 | 0,25 |

| 50 - 100 | 0 | 1 | 10 | 0 | 6 | 63 | 1 |

| 100 - 200 | 0 | 2 | 15 | 0 | 9 | 94 | 1 |

| 150 - 200 | 0 | 2 | 20 | 0 | 12 | 125 | 2 |

| 200 - 250 | 0 | 3 | 25 | 0 | 15 | 157 | 2 |

| 250 - 300 | 0 | 3 | 30 | 0 | 18 | 188 | 2 |

| 300 - 350 | 0 | 4 | 35 | 0 | 21 | 220 | 2 |

| 350 - 400 | 0 | 4 | 40 | 0 | 24 | 252 | 2 |

Szivárgási fokozatok az EN 12266-1 szerint

Kivonat az EN 12266-1 szabvány 4. és 5. táblázatából.

Legkisebb időtartamok az ülék tömörségének vizsgálatához

| Névleges méret DN | Gyártáskisérő vizsgálatok | Tipus vizsgálat | ||

|---|---|---|---|---|

| Fémülékes armatúrák | Puhaülékes armatúrák | Minden armatúrára | ||

| Folyadék | Gáz | Folyadék vagy gáz | Folyadék vagy gáz | |

| <= 50 | 15 s | 15 s | 15 s | 10 min |

| 65 - 200 | 30 s | 15 s | 15 s | 10 min |

| 250 - 450 | 60 s | 30 s | 30 s | 10 min |

| 500 <= | 120 s | 30 s | 60 s | 10 min |

Az ülék legnagyobb megengedett tömörtelensége szivárgási fokozatonként

| Vizsgáló közeg | Szivárgási fokozat (mm/s) | ||||||

|---|---|---|---|---|---|---|---|

| A | B | C | D | E | F | G | |

| Folyadék | A vizsgálati idő alatt szivárgás nem jelentkezhet | 0,01xDN | 0,03xDN | 0,1xDN | 0,3xDN | 1,0xDN | 2,0xDN |

| Gáz | 0,3xDN | 3,0xDN | 30xDN | 300xDN | 3000xDN | 6000xDN | |

8. Termékeink jelölése

A szerelvényekre vonatkozó adatokat maradandóan gravírozással a következők szerint jelöljük:

- Névleges nyomás (PN) pl.:"16"

- Névleges átmérő (DN) pl.:"80"

- Gyári jel "MSG"

- Azonosítószám (15/123/1…n)

- Áramlási irányt jelző nyíl (értelemszerűen)

- Megfelelőséget igazoló MEO bélyegző.

Az azonosítószám értelmezése:

- „15” gyártási év (2015)

- "123" a tárgyévben gyártott széria sorszáma (tasakszám)

- "1...n" a szérián belüli sorszám

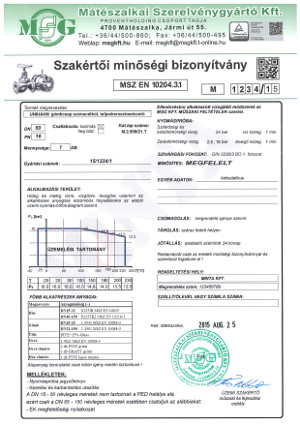

9. Termékeink bizonylatolása, jótállása

Termékeink minőségét az MSZ EN 10204.3.1. szerinti Szakértői minőségi bizonyítvánnyal tanúsítjuk. Külön igény esetén természetesen az alapanyagok minőségtanúsító okiratait is biztosítjuk. Termékeinkre általános esetben 1 év, a katalógusban szereplő gömbcsap termékeinkre 2 év jótállást vállalunk. A jótállási időn belüli meghibásodás esetén haladéktalan javítást vagy cserét biztosítunk, és intézkedünk az eltérés ismételt előfordulásának megakadályozására. Természetesen jótállási időn túl is készséggel állunk megrendelőink rendelkezésére, hiszen minőségirányítási rendszerünkben kiemelten kezeljük a vevők megelégedettségének minél magasabb szintű elérését.